Nederland blijft bouwen aan zijn infrastructuur, waaronder veel bruggen. Een bekende methodiek om deze bruggen te bouwen is het toepassen van prefab-betonnen voorgespannen brugliggers. Wat komt er kijken bij het maken van deze vaak grote en zware elementen? In deze aflevering ‘technologie op locatie’ bekijken we een aantal interessante aspecten van de productie: maltechniek, voorspanning, betontechnologie en productielogistiek, maar ook opbuigingsgedrag, transport en montage van de liggers. Dit aan de hand van een aansprekend en actueel project: kunstwerk 520 van de Westrandweg in Amsterdam.

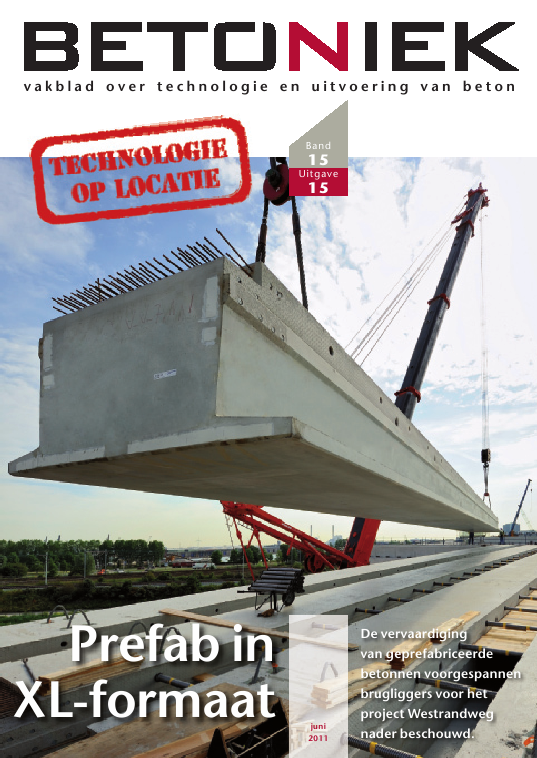

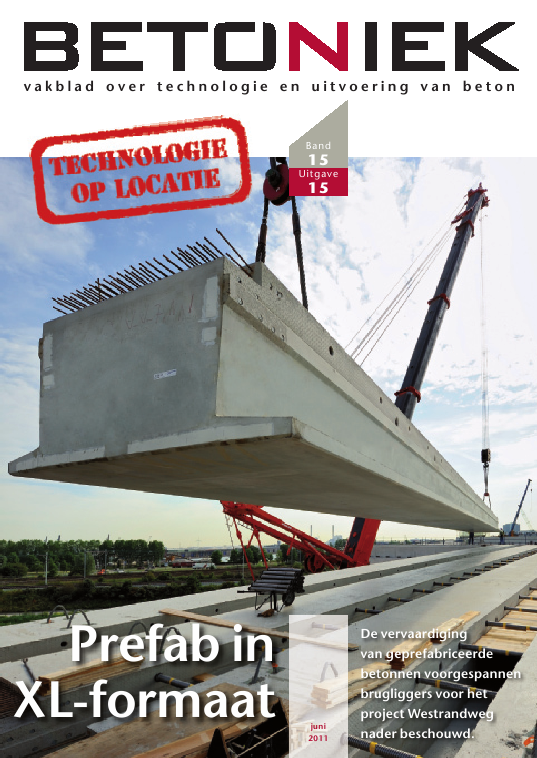

BandUitgavev a k b l a d o v e r t e c h n o l o g i e e n u i t v o e r i n g v a n b e t o nDe vervaardigingvan geprefabriceerdebetonnen voorgespannenbrugliggers voor hetproject Westrandwegnader beschouwd.Prefab inXL-formaat juni201115152 juni 2011 15 I 15Prefab inXL-formaatNederland blijft bouwen aan zijn infrastructuur,waaronder veel bruggen. Een bekende metho-diek om deze bruggen te bouwen is het toepas-sen van prefab-betonnen voorgespannen brug-liggers. Wat komt er kijken bij het maken vandeze vaak grote en zware elementen? In dezeaflevering `technologie op locatie' bekijken weeen aantal interessante aspecten van de produc-tie: maltechniek, voorspanning, betontechnolo-gie en productielogistiek, maar ook opbuigings-gedrag, transport en montage van de liggers.Dit aan de hand van een aansprekend en actueelproject: kunstwerk 520 van de Westrandweg inAmsterdam.Ofoto voorpagina: PIQ-ligger (foto: Hendriks Precon)Project WestrandwegDe Westrandweg (A5) loopt van knooppunt Raas-dorp (A9) naar de aansluiting op de A10 bij de Coen-tunnel (fig. 2). De weg is 10 km lang en loopt via eenbocht door het Westelijk Havengebied. Met de aan-leg van deze weg ?n de Tweede Coentunnel wilRijkswaterstaat de Noordelijke Randstad beter be-reikbaar maken en komt er een betere ontsluitingvan het Westelijk Havengebied van Amsterdam.Het ontwerp en de realisatie van de Westrandwegworden uitgevoerd door de Combinatie West-poort waarin Van Hattum en Blankevoort, KWSen Boskalis participeren. Binnen deze combinatie is Van Hattum en Blankevoort verantwoordelijk voor debouw van 11 kunstwerken waaronder de lange fly-over (kunstwerk 520). Spanbeton is partner van Van Hat-tum en Blankevoort voor het ontwerp en de levering van de prefab liggers voor de 11 kunstwerken.2Trac? Westrandweg3juni 2011 15 I 15Kunstwerk 520Kunstwerk 520, onderdeel van het projectWestrandweg, zal na voltooiing met eenlengte van 3,3 km het langste landviaduct vanNederland zijn. De fly-over, 28 m breed, heeftruimte voor twee rijbanen plus vluchtstrookin beide rijrichtingen. De vormgever streefdeeen groot zichtveld op maaiveldniveau na,wat zich heeft vertaald in een hoog niveauvan het wegdek boven het maaiveld(11,50 m), grote overspanningen (ca. 45 m)en zo weinig mogelijk kolommen (fig. 3). Ookwerd gevraagd om gladde oppervlakken vande kunstwerken, wat resulteert in een geslo-ten onderzijde van de dekken waarin slechtssmalle voegen zijn toegestaan.Voor de uitvoering van de brugdekken zijnzowel uitvoering `in situ' als uitvoering metelders vervaardigde (prefab) brugliggers over-wogen. Uiteindelijk is gekozen voor deprefab-oplossing. De wegdekken worden sa-mengesteld uit in totaal 850 stuks prefab-1PIQ-ligger wordtdoor de LGgelanceerd(foto: Ineke Keyfotografie)3Kunstwerk 520Westrandweg:Flyover4 juni 2011 15 I 15betonnen voorgespannen brugliggers. Be-langrijke factoren bij deze keuze waren deomvang van het kunstwerk, de relatief kortebouwtijd van 2,5 jaar (1 brugdek per week)en de randvoorwaarde dat de overlast voor deomgeving tijdens de bouw tot een minimumbeperkt moest blijven.Hoe zien deze bijzondere brugliggers eruit enhoe worden ze gemaakt? Dit laten we zien inde volgende hoofdstukken.Nieuw type brugligger: PIQHet ontwerp van het brugdek had door deomvang in combinatie met de specifiekerandvoorwaarden een nieuw type prefab-betonnen brugligger tot resultaat: de PIQ-ligger. Deze geprefabriceerde voorgespannenkokerligger heeft een bijzondere, afwijkendevormgeving van de dwarsdoorsnede (fig. 4).Het brugdek wordt samengesteld met 10PIQ-liggers: 8 tussenliggers en 2 randliggers(fig. 5). Het draagvermogen van een kokerlig-ger is ten opzichte van andere typen liggershoog, waardoor het dek met relatief weinigliggers kan worden samengesteld. Dit is gun-stig voor de bouwsnelheid en beperkt deoverlast voor de omgeving.De ligger bestaat uit een koker, met eenbreedte van 2.000 mm, die aan de onderzijdevoorzien is van flenzen. De totale werkendebreedte van de ligger komt daarmee op2.850 mm. De constructieve hoogte van deligger is 1.450 mm, de lengte varieert van 40m tot maximaal 45 m en het gewicht, nietonbelangrijk, is maximaal 150 ton. Door detoepassing van de flenzen krijgt de onderzijdevan het brugdek het gevraagde gesloten,gladde uiterlijk. Van deze liggers worden erover een periode van 2 jaar 850 stuks gepro-duceerd, getransporteerd en gemonteerd.In het wegtrac? over het viaduct liggen boch-ten met een boogstraal van 597 m. Het via-duct volgt het trac?, dus ook in het viaductkomen deze horizontale bochten. Er is geko-1915 182027902400145014504Doorsnederandliggers(links) entussenliggers(rechts)1450275055KW 520:dwarsdoorsnedebrugdek5juni 2011 15 I 15zen om ook de brugliggers met deze bochten`mee te laten lopen': een deel van de rand- entussenliggers wordt dus uitgevoerd met eenhorizontale boogstraal van 597 m.We weten nu globaal hoe de liggers eruit zien.In het volgende hoofdstuk gaan we in op hetproductieproces: wat is er bij dit proces nodigen hoe worden de liggers gemaakt?Productie PIQ-liggerDe liggers worden vervaardigd in een prefab-betonfabriek, die is gespecialiseerd in de pro-ductie van deze grote en zware elementen. Deliggers worden geproduceerd in een stalenmal met een lengte van circa 50 m en eenbreedte van circa 4 m. Met een spanbank,waarop de mal staat opgesteld, worden zevoorzien van voorspanning met voorgerektstaal (fig. 6).De meeste prefab-betonfabrieken beschikkenover een eigen betoncentrale die de be-tonspecie vervaardigt. Er zijn veel verschil-lende manieren om de betonspecie naar demal te transporteren. In dit geval wordt geau-tomatiseerd transport via kubels aan een mo-norail toegepast.De productiehallen beschikken over halkra-nen. Hiermee kan de wapening worden aan-gebracht en kan de gerede ligger uit de malworden getild en op een transportmiddelworden geplaatst. Zoals eerder gezegd gaathet hier over gewichten van meer dan 150ton! Vervoer van de liggers naar de buitenop-slag gebeurt met speciale lorries op rails. Bui-ten worden de liggers met portaalkranen ophet tasveld geplaatst.Om de 850 liggers te produceren, wordt ge-bruikgemaakt van twee mallen, ieder op eenaparte spanbank (fig. 6). In elke mal wordt ergemiddeld per werkdag ??n ligger geprodu-ceerd. In een week worden dus 10 liggersvervaardigd: precies 1 brugdek!In figuur 7 zijn grafisch de belangrijkste pro-ductiestappen aangegeven en de duur ervan.De kokerligger wordt in twee stappen gestort.Na stort 1 en een wachtperiode worden detijdelijke binnenkisten verwijderd en in stort 2wordt het bovendek van de kokerligger ge-stort. De ontkistingssterkte van het betonmoet hoog zijn om de krachten uit de voor-spanning op te kunnen vangen. In 16 uur(stort 1), respectievelijk 12 uur (stort 2) moetde gewenste ontkistingssterkte zijn bereiktom de productiecyclus van ??n ligger per 24uur per mal te realiseren (fig. 7). Er zit weinigof geen speling in de tijdsplanning. Kost eenvan de productieactiviteiten meer tijd danliggerlengtemalvoorspanstrengenbetonnenfundatieafbuigankeractieve zijde passieve zijdejuk jukverankeringhydraulischevijzelskopschot6Schets spanbank6 juni 2011 15 I 15gepland, dan gaat de productietijd van eenligger van 1 dag naar 2 dagen; een halveringvan de productiesnelheid! De doorlooptijdvan de werkzaamheden maar ook de verhar-dingstijd zijn dus zeer kritisch.We gaan nu eerst twee belangrijke productie-zaken wat nader bekijken: de mal en het voor-spannen.Mallen(bouw)De liggers worden geproduceerd in twee spe-ciaal voor dit project gemaakte stalen mallen(fig. 8). Deze mallen zijn instelbaar voor watbetreft vorm en afmetingen, niet alleen in delengte maar ook in de dwarsrichting. Dit isondere andere nodig in verband met de afwij-kende vorm van de tussenliggers en de rand-liggers. Maar zelfs de horizontaal gebogenliggers worden hierin gemaakt.Met de mal moet effici?nt kunnen wordengeproduceerd. Het openen en sluiten moet inkorte tijd plaatsvinden, liefst volautomatisch.Maar ook het ombouwen naar een volgendmodel moet snel kunnen plaatsvinden. Aldeze eisen maken dat deze mallen veel tech-nisch vernuft en inventiviteit vergen.Een mal bestaat uit (fig. 8):? een bodemplaat;? zijlijsten;? zijschotten, deze draaien weg bij ontkisten;? binnenkisten;? kopschotten.Deze onderdelen moeten met elkaar wordenverbonden tot een vormvast geheel met eennauwkeurige maatvoering. Om een verhardelement uit de mal te kunnen halen, moet demal eerst worden geopend. Dit gebeurt doorhet wegdraaien van de zijschotten met hy-draulische vijzels. Voor het openen moet eerstde verbinding tussen de mal en de schottenworden losgemaakt. Een traditionele verbin-dingswijze is het gebruik van (sneldraad)bou-ten. Deze kosten echter veel arbeidstijd endoorlooptijd. In deze mal wordt de verbindinggeautomatiseerd aangebracht en vrijgemaakt.In de mal zijn ook voorzieningen voor devoorspanning aangebracht. Hoe deze voor-spanning eruit ziet gaan we nu eerst bekijken.dagenuren11 2 3 4 5 6 7 8 9 10 11 12 13activiteitenbekisting openenstrengen ontspannen en ontkoppelenligger hijsenbekisting schoonmaken en inolienwapeningskorf plaatsenstrengen & ankers koppelenmal sluitenbinnenkisten aanbrengenstrengen spannenbetonstort 1 : bodem wandenverharding stort 1 12 13 14 15 16binnenkist verwijderendekwapening aanbrengenbetonstort 2 : dekverharding stort 2 8 9 10 11 127Productieactiviteiten voorgespannen ligger7juni 2011 15 I 15VoorspanningAlleen door de brugliggers in voorgespannenbeton uit te voeren, is het mogelijk de ge-wenste slanke vorm te realiseren. De principesvan voorspanning zijn in Betoniek 12/18 ?`Voorspanning' al uitgebreid toegelicht. Maarhoe wordt het nu in de fabriek toegepast?De basis van de voorspanning zijn voorspan-strengen van zeer hoogwaardig staal (FeP1860). Deze strengen met een totale diame-ter van 15,7 mm zijn opgebouwd uit 7 dra-den. Deze 7 draden, die in een spiraalvormgewikkeld zijn, hebben samen een totale op-pervlakte van 150 mm2.Elke streng wordt v??r het storten van hetbeton uitgerekt met een voorspankracht van215 kN oftewel 21,5 ton. Dit is dezelfdekracht die nodig is om 15 tot 20 personen-auto's op te tillen! Per brugligger zijn gemid-deld circa 85 strengen nodig om voldoendevoorspanning te krijgen. We hebben het hierdus per brugligger over een totale kracht vancirca 18.000 kN, gelijk aan het gewicht van12 brugliggers!Voor het aanbrengen van de spanning in destrengen wordt gebruikgemaakt van eenspanbank, bestaande uit twee heel zware,stalen jukken waartussen de strengen wordengespannen (fig. 6). Het grootse deel van de`spanbank' zit in de grond. Er zijn er zware1 214 15 16 17 18 19 20 21 22 23 24 1 2 3 4 5 6 7 8 91 2 3 4 5 6 7 8 9 10 11 12 13 14 15 161 2 3 4 5 6 7 8 9 10 11 12tijdschaal is indicatiefproductiecyclus van 1 brugligger (1ligger/24uur)binnen kist(tijdelijk)neerhoud-constructiebodemplaat= eerstestort= tweedestortzijlijst(horizontaal verplaatsbaar)scharnierverlorenbinnenbekistingzijschot(draaibaar)zijschot(draaibaar)8Schets mal8 juni 2011 15 I 15fundaties nodig om de grote krachten op tekunnen nemen.Niet alle strengen lopen in een rechte lijn tus-sen de twee jukken. Om constructieve rede-nen wordt een deel in van de strengen in hetverticale vlak door een aantal speciale ankersafgebogen. Bij horizontaal gebogen voorge-spannen liggers is zelfs sprake van afbuigingin het horizontale vlak. Je kunt je voorstellendat voor het afbuigen van een voorgespan-nen stalen streng een grote kracht nodig is.Deze kracht wordt via het anker opgenomendoor de mal, waaraan het anker is bevestigd.De mal moet niet alleen sterk genoeg zijn omdeze kracht op te nemen, maar vooral ookstijf genoeg om ontoelaatbare afwijkingen inhet betonnen element te voorkomen.Hoe worden nu de strengen uitgerekt en na hetstorten en verharden van het beton weer afge-laten? Het uitrekken kan op twee manieren:E?n manier is om elke streng stuk voor stuk tespannen, dit kan met een relatief kleine pot-loodvijzel. Een nadeel is dat je dan wel eentijdje bezig bent voor 85 strengen. En tijd iskostbaar, zoals we eerder hebben gezien.Een andere, in deze fabriek toegepaste manieris alle strengen in ??n keer te spannen, doormiddel van een heel grote vijzelinstallatie aan??n zijde van de spanbank: het zogenaamdeactieve juk. Na het spannen worden de vijzelsgeborgd om het risico van onbedoeld terug-lopen te voorkomen.Het aflaten van de voorspanning op het ver-harde beton van de ligger geschiedt altijdgecontroleerd met de vijzelinstallatie van hetactieve juk. Het beton moet op dat momentwel voldoende sterkte hebben om de grotekrachten op te nemen. Hoe dat wordt bereikt,gaan we nu bezien.BetontechnologieAan welke eisen moet het beton van de brug-liggers voldoen? Normale eisen zijn een levens-duur van 100 jaar bij een milieuklasse van XF4.Rijkswaterstaat hanteert naast de algemenenormen en standaarden ook eigen aanvullendeeisen en ontwerpregels. Voor dit project is deROBK (Richtlijnen voor het Ontwerpen vanBetonnen Kunstwerken) versie 5 van toepas-sing. Hierin ligt bijvoorbeeld dwingend vast datschade door ASR moet worden voorkomen viade cementparagraaf van CUR-Aanbeveling 89.De sterkteklasse van het beton, waarop hetontwerp van de liggers is gebaseerd, is klasseC53/65.9Productie PIQ-liggers in de fabriek(foto: HendriksPrecon)9juni 2011 15 I 15Voor prefab-betonnen voorgespannen brug-liggers zijn dit heel gangbare eisen. Voor hetproject gebruikt de fabriek dus een mengselwaarmee al veel ervaring is opgedaan.In het verleden was het gebruikelijk om voorvoorgespannen betonnen brugliggers port-landcement CEM I toe te passen vanwege degewenste snelle sterkteontwikkeling. De ce-mentkeuze wordt tegenwoordig echter sterkbepaald door de voorgeschreven oplossingtegen het ASR-risico. Toegepast wordtdaarom een CEM III A 52,5 N met een mini-maal hoogovenslakgehalte van 50%.Als vulstof wordt een kalksteenmeel gebruikt.De toeslagmaterialen (rivierzand en grind)hebben een maximale korreldiameter van16 mm. De wcf ligt onder de 0,45.Een belangrijke productie-eis/-wens is dat devoorspanning circa 16 uur na het storten vande betonspecie al op het verharde beton kanworden afgelaten. Zoals we al gezien hebben,worden bij het aanbrengen van de voorspan-ning zeer grote krachten op het beton uitgeoe-fend, vooral bij de balkeinden. Om deze krach-ten goed op te kunnen nemen, moet hetgbeton een minimale sterkte hebben van45 N/mm2. Voor het mengselontwerp is dezeeis maatgevend ten opzichte van de 28-daagsesterkte. Hierdoor ligt de werkelijke 28-daagsesterkte hoger dan de ontwerpsterkte.Om de vereiste sterkteontwikkeling te realise-ren, is een minimale betonspecietemperatuurvan 20 ?C tijdens het storten noodzakelijk enmoet het grootste deel van het jaar ook demal worden verwarmd. Om bij lage buiten-temperaturen de betonspecie op de 20 ?C tekrijgen, wordt in die situatie stoominjectie inde toeslagbunkers toegepast en wordt hetaanmaakwater verwarmd.De methode van de gewogen rijpheid wordtgebruikt om de betonsterkteontwikkeling tecontroleren en eventueel bij te sturen. Vol-doende sterkte op het moment van aflatenvan de voorspanning is een belangrijk ijkpunt.ProductieHoe wordt nu eigenlijk een kokerligger gepro-duceerd, zodanig dat deze van binnen hol is?Twee methoden worden veel toegepast:? vervaardiging in een stort door het gebruikvan een lichtgewicht vulelement, vaak vanpolystyreen;? vervaardiging in twee storts, waarbij in detweede stort het dek van de koker wordtgemaakt.Zoals eerder aangegeven, wordt bij de PIQ-ligger de tweede methode toegepast. Voor deproductie is gekozen voor een mengsel datzelfverdichtende eigenschappen bezit. Enkeleuren na de eerste stort worden de binnenkis-ten verwijderd, een bekisting voor het dek inde koker aangebracht en de bovenwapeningmet doorvoeringen voor de latere dwarsvoor-spanning aangebracht.Heel belangrijk is dat de mal overal goedwordt gevuld met de betonspecie. Dit gedtvooral voor de bodem, waar behalve zachts-taalwapening (dit is jargon voor traditionelewapening) ook veel voorspanstrengen aanwe-zig zijn. Een voordeel van het storten in tweefasen is dat er na verwijderen van de tijdelijkebinnenbekisting goed controle mogelijk is ophet voorkomen van luchtinsluitingen.Opbuiging liggersVoorspannen is vervormen. Bij prefab-beton-nen voorgespannen brugliggers vertaalt zichdit naar verkorting in lengterichting maarvooral naar opbuiging van de liggers. In Beto-niek 12/18 ? `Voorspanning' wordt goed uit-gelegd hoe de betonspanning in een liggerverloopt door de voorspanning maar ookdoor het eigen gewicht en rustende belasting.10 juni 2011 15 I 15In figuur 10 wordt het spanningverloop nogeens schematisch weergegeven:? `c' is de situatie van de brugligger met alleenvoorspanning en eigen gewicht. Benedenin de liggers is er een hoge drukspanningdie naar boven toe afneemt. Door dit span-ningsverloop zal de ligger opbuigen.? Bij `e' wordt de situatie getoond met rus-tende en veranderlijke belasting. Onderinvloed van de belastingen is het span-ningsverloop veranderd en dus ook de op-buiging/doorbuiging.Er zijn veel factoren van invloed op de groottevan de opbuiging. Belangrijke factoren zijn debetonnen dwarsdoorsnede van de ligger metde configuratie van de voorspanning erin enhet krimp- en kruipgedrag van het beton-mengsel. Maar ook het moment en de wijzevan belasten van de ligger met voorspanningen eigen gewicht zijn van invloed. Na hetontkisten van de ligger is de temperatuur enhet vochtgehalte van de omgeving een be-langrijke parameter. De opbuiging is niet sta-tisch maar verandert (neemt meestal toe) inde tijd. Een prognose van de te verwachteopbuiging wordt vooraf berekend. Hierbijwordt een aantal van deze factoren meege-nomen.De werkelijke opbuiging wijkt meestal af. Deberekening is immers een modellering/bena-dering van de werkelijkheid en in de praktijkkunnen factoren verschillen met de aanna-men in de berekening.Opbuigingsverschillen tussen randliggers entussenliggers zijn te verwachten door de ver-schillen in dwarsdoorsnede en voorspanning.Maar ook zijn verschillen tussen dezelfdebrugliggers niet te voorkomen door bijvoor-beeld wijzigingen in de omstandighedenzoals buitentemperatuur, vochtgehalte etc.Wat is nu de praktijk bij de PIQ-liggers? Eenvoordeel van de kokerligger is de relatief grotestijfheid, waardoor de verschillen in opbui-ging lager zijn dan bijvoorbeeld bij voorge-spannen I-liggers of omgekeerde T-liggers.Daarentegen is de combinatie koker met flen-zen redelijk complex. Bij een overspanningvan 42 m is de berekende opbuiging 80 mm.De werkelijke opbuiging direct na ontkistenvarieert tussen 50 en 100 mm.De opbuiging van elke ligger wordt direct naontkisten gemeten. Grotere opbuigingsver-schillen leiden tot een visueel minder gladdeonderzijde van het viaduct. Om dit effect tecompenseren wordt de opleghoogte van debrugliggers in het werk gevarieerd (foto 11).Dit is redelijk eenvoudig uit te voeren door dehoogte van de opstortingen (zogenaamdestiepen) waarop de oplegblokken wordengeplaatst in hoogte aan te passen. De stiep-hoogte wordt dus per ligger gebaseerd op degemeten opbuigingen.+ =+ =at.g.v.Fp t.g.v.qegt.g.v.Fp + qeg t.g.v.qqb cc d e10Spanningen in het midden van de ligger. Situatie `c'ontstaat door de voorspankracht (Fp) en het eigen-gewicht (qeg). Een situatie waarmee we altijd reke-ning moeten houden. Situatie `e' is t.g.v. de combi-natie voorspankracht + eigen gewicht ?n deveranderlijke belasting (qq)11juni 2011 15 I 15Liggeruiteinde in gewapendbetonDe uiteinden van de ligger zijn speciale zones.In dit gebied worden namelijk grote krachtenovergedragen op het beton, waaronder devoorspankracht uit de strengen. Over een ge-bied van 500 tot 1000 mm vanaf het balk-uiteinde wordt de kracht vanuit een strengovergedragen naar het omringende beton.Over deze verankeringslengte treden niet alleendrukspanningen op, maar ook grote splijt- entrekspanningen. Ten gevolge van deze laatstekan er plaatselijke scheurvorming optreden.Om de scheurwijdte te beheersen en de span-ningen goed op te nemen, wordt in deze zoneveel zachtstaalwapening aangebracht. Eenvoorgespannen betonnen ligger heeft dus ookeen gewapende zone.De scheurvorming treedt meestal direct op nahet aanbrengen van de voorspanning. Om delevensduur te waarborgen, worden de scheu-ren, afhankelijk van de scheurwijdte, op defabriek ge?mpregneerd of ge?njecteerd. Deuitstekende voorspanstrengen worden gelijkmet het betonoppervlak afgesneden en meteen epoxycoating beschermd.Transport en montageHet is gebruikelijk dat het transport en demontage van prefab betonnen brugliggersonder verantwoordelijkheid van de producentworden uitgevoerd. Daarom hier, hoewel hetgeen activiteit op de fabriek is, toch een kortebeschrijving van het transport en de montage.Door de grote afmetingen en gewichten vande liggers is er sprake van bijzonder transport,waarvoor speciale regels gelden. Zo is trans-port over de weg vaak alleen buiten de spitstoegestaan. De wegbeheerder en GemeenteAmsterdam gaan nog een stap verder en staanzwaar transport alleen 's nachts toe. Twee jaarlang worden dus elke werkdag twee liggersmidden in nacht getransporteerd over de wegvan de fabriek naar Amsterdam.Het lokale wegennet bij de fabriek is niet be-rekend op het transport van deze zware lig-gers. Als oplossing hiervoor wordt elke nachteen pontonbrug gelegd waarover de 150 tonzware liggers worden gereden.De liggers worden dicht bij het werk gelost ineen tijdelijke opslag met speciale mobielehijsmiddelen. Vanuit deze opslag worden elke11Oplegblokken opstiepen (foto:FotoMix)12 juni 2011 15 I 1515/16 - Beton in XABeton wordt soms in een agressieve omgeving toegepast. Met agressief bedoelen we niet hetgedrag van mensen, zoals we dat soms in het verkeer zien of dat van opgeschoten jongeren, maareen omgeving voor beton waarbij er contact is met chemische stoffen die het beton oplossen, desterkte verlagen of het beton laten zwellen. Deze stoffen komen bijvoorbeeld voor in mest. Daarommoet beton voor bijvoorbeeld rioleringen en mestopslag tegen deze stoffen bestand zijn. Ditbeton wordt dan geleverd in milieuklasse XA (Aggressive Environment). In de volgende Betoniekbespreken we de schademechanismen die horen bij deze milieuklasse, de wijze waarop kan wor-den bepaald in welke XA-klasse het beton moet worden ingedeeld en maatregelen die de normons aanreikt om schade te voorkomen.dinsdag 10 liggers achteruitrijdend over hetin aanbouw zijnde viaduct getransporteerdnaar een speciaal door de aannemer ontwik-kelde montagekraan (foto 1). Met deze kraanworden de liggers direct van het transport ophun definitieve plaats gelegd.Door deze werkwijze wordt het hele viaductgebouwd zonder overlast voor het dagelijksewegverkeer en omgeving.AfsluitingIn deze Betoniek hebben we, in het kader van`technologie op locatie', een kijkje genomenbij de prefabricage van grote voorgespannenbetonnen brugliggers. We hebben gezien dathier heel veel techniek aan te pas komt. Veelin Betoniek besproken onderwerpen wordenhier dagelijks in de praktijk toegepast. Basisvoor een goed product is kennis en ervaringmaar ook creativiteit.DankwoordDe redactie van Betoniek bedankt Kees Quartelvoor het inbrengen van zijn kennis en expertisebij de totstandkoming van dit nummer.Literatuur- Betoniek 8/4 - Over.... spanning- Betoniek 10/9 - Over bruggen- Betoniek 12/18 - VoorspanningBetoniek is h?t vakblad over technologie enuitvoering van beton en verschijnt 10 keerper jaar. Betoniek wordt uitgegeven door?neas, uitgeverij van vakinformatie bv, inopdracht van het Cement&BetonCentrum.In de redactie zijn vertegenwoordigd:BAM Infra, BAS Research & Technology,BMC Certificatie, BTE Nederland, ENCI,Mebin en TNO. Voor de jaarlijkse afleveringover het Examen Betontechnoloog BV wordtsamengewerkt met de Betonvereniging.Uitgave ?neas, uitgeverij vanvakinformatie bvPostbus 101, 5280 AC, BoxtelT: 0411 - 65 00 85E: info@aeneas.nlWebsite www.betoniek.nlRedactie T: 0411 65 35 84E: betoniek@aeneas.nlVormgeving Inpladi bv, CuijkAbonnementen/adreswijzigingenUitgeverij ?neasPostbus 101, 5280 AC, BoxtelT: 0411 65 00 85E: info@aeneas.nlAbonnementen 2011Jaarabonnement, inclusief toegang onlinearchief: 76 (excl. 6% btw)Buiten Nederland geldt een toeslag voorextra porto. Abonnementen lopen per jaaren kunnen elk gewenst moment ingaan.Opzeggen moet altijd schriftelijk gebeu-ren, uiterlijk twee maanden voor vervalda-tum. Kijk voor de mogelijkheden van mee-leesabonnementen op www.betoniek.nl.? ?neas, uitgeverij van vakinformatie2011.Niets uit deze uitgave mag worden over-genomen zonder toestemming van de uit-gever. De algemene publicatievoorwaar-den van de uitgever worden verondersteldbekend te zijn en zijn op aanvraag beschik-baar. Hoewel de grootst mogelijke zorgwordt besteed aan de inhoud van het blad,zijn redactie en uitgever van Betoniek nietaansprakelijk voor de gevolgen, van welkeaard ook, van handelingen en/of beslissin-gen gebaseerd op de informatie in dezeuitgave.Niet altijd kunnen rechthebbenden van ge-bruikt beeldmateriaal worden achterhaald.Belanghebbenden kunnen contact opne-men met de uitgever.Betoniek onlineDeze Betoniek en alle414 vorige edities zijnonline te raadplegen opwww.betoniek.nl.Voor leden van Betoniek is dit archiefgratis toegankelijk. Nog geen lid? Kijk opwww.betoniek.nl voor een interessantaanbod.In onzevolgendeuitgave

Reacties