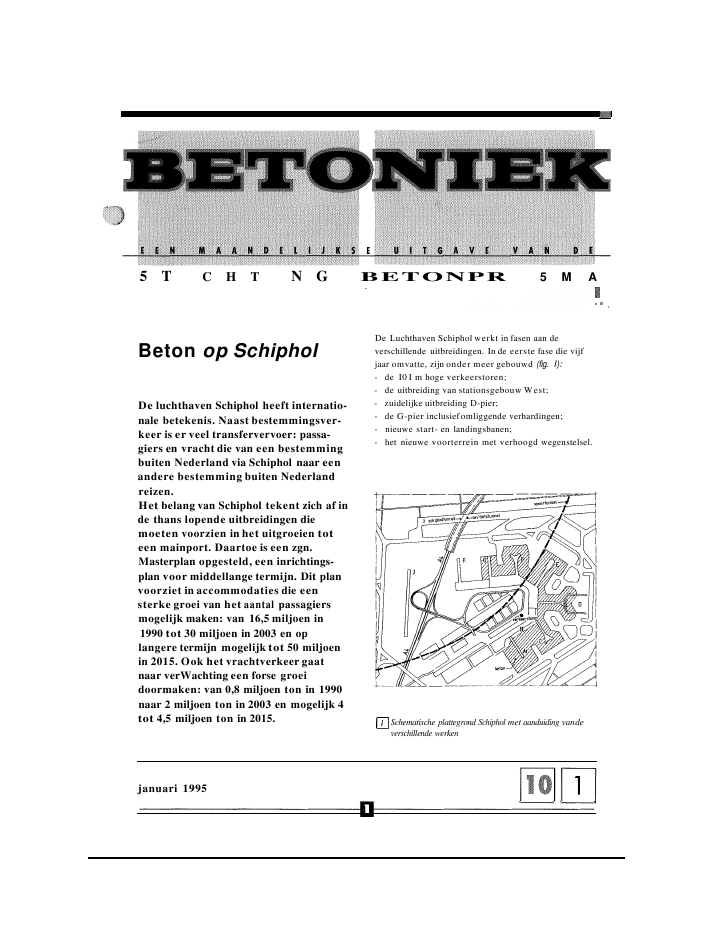

5 T C H T N G BETONPR 5 M ABeton op SchipholDe luchthaven Schiphol heeft internatio-nale betekenis. Naast bestemmingsver-keer is er veel transfervervoer: passa-giers en vracht die van een bestemmingbuiten Nederland via Schiphol naar eenandere bestemming buiten Nederlandreizen.Het belang van Schiphol tekent zich af inde thans lopende uitbreidingen diemoeten voorzien in het uitgroeien toteen mainport. Daartoe is een zgn.Masterplan opgesteld, een inrichtings-plan voor middellange termijn. Dit planvoorziet in accommodaties die eensterke groei van het aantal passagiersmogelijk maken: van 16,5 miljoen in1990 tot 30 miljoen in 2003 en oplangere termijn mogelijk tot 50 miljoenin 2015. Ook het vrachtverkeer gaatnaar verWachting een forse groeidoormaken: van 0,8 miljoen ton in 1990naar 2 miljoen ton in 2003 en mogelijk 4tot 4,5 miljoen ton in 2015.POSTBUS 35325203 DM 'S-HERTOGENBOSCHDe Luchthaven Schiphol werkt in fasen aan deverschillende uitbreidingen. In de eerste fase die vijfjaar omvatte, zijn onder meer gebouwd (fig. I):- de I0 I m hoge verkeerstoren;- de uitbreiding van stationsgebouw West;- zuidelijke uitbreiding D-pier;- de G-pier inclusiefomliggende verhardingen;- nieuwe start- en landingsbanen;- het nieuwe voorterrein met verhoogd wegenstelsel.Schematische plattegrond Schiphol met aanduiding vandeverschillende werkenjanuari 1995Niet onder directie van de NV Luchthaven Schipholvielen:- verdubbeling van despoorwegtunnel;tweede verkeerstunnel en Ov/fietstunnel.Bij vier van de bovengenoemde werken speeldenenkele bijzondere betontoepassingen waarop in dezeaflevering wordt ingegaan.bij de G-pierOp de luchthaven Schiphol worden betonverhardin-gen aangelegd voor opstelplaatsen van vliegtuigenrondom de pieren en bij de koppen van start- enlandingsbanen.Tot voor kort werden deze betonverhardingen invoorgespannen beton uitgevoerd. Belangrijkste redendaarvoor was de eis van een scheurvrije onderhouds-arme verharding. Door scheuren kan water defundering aantasten (eroderen) wat de levensduur vande constructie verkort. De ervaringen met hetvoorgespannen beton, dat sinds 1962/63 is toegepast,zijn goed: deze verhardingen zijn onderhoudsvrij.Bij de recente uitbreidingen is gekozen voorongewapend beton op een cementgebonden funderingvan menggranulaat (beton- en metselwerkpuin).Deze keuze is gebaseerd op vooral economischeUitvoering betonverhardingen rondom G-pier; de onevenbanenzijngestort, koppelstaven opjuk zijnalgeplaatst, dekoppelcleuve/s zijnbevestigd incle geboorde gatenoverwegingen: lagere aanlegkosten en beperktonderhoud bijeen gelijkwaardigetechnische prestatie.Verder speelden mee het op termijn gemakkelijkerkunnen slopen en hergebruiken van materiaal.De vroeger normaliter toegepaste constructie invoorgespannen beton (van boven naar beneden) hadde volgende opbouw:180 mm voorgespannen beton;20 mm zandasfalt (glijlaag);150 mm zand-cement stabilisatie;130 mm zand;400 mm walsbeton;50 - 100 mm zandbed.De nu toegepaste constructie in ongewapend betonheeft de volgende opbouw:380 mm ongewapend beton sterkteklasse B45;500 mm cementgebonden baksteengranulaat 5;circa 100 mm zandbed.FunderingDe fundering van menggranulaat is vanwege de grotedikte in twee lagen nat-in-nat uitgevoerd.De onderlaag van 0,30 mis met leaders engradersaangebracht. Om het oppervlak voldoende vlakheid tegeven, is dit aangelegd mer een slipformpaver. Dit iseen wegenbouwmachine met glijdende bekisting.De fundering die hiermee is aangebracht had eenstrookbreedte gelijkaan erop komende verharding.Gezien de gradering van het menggranulaat (0/40 mm)die voldeed aan de CROW-Standaard 1985, behoefdevoor de verwerkbaarheid geen zand te wordentoegevoegd. Per m3 werd circa 100 kgcementtoegevoegd, afhankelijkvan de hoeveelheid fijnefractie(meer fijnvereist meer cement).VerhardingDe ongewapende betonverharding rondom de G-pierbeslaat een oppervlakte van 29.000 m2. De verhardingis aangelegd in 5 m brede stroken die omen om zijngestort (foto 2). Eerst de oneven stroken met een zgn.betontrein en daarna de tussenliggende stroken meteen slipformpaver.Betonverhardingen worden door het aanbrengen vanvoegen in platen verdeeld om wilde krimpscheuren tevoorkomen. De voegafstand van de krimpvoegen(loodrecht op de stroken) bedraagt 5 m. De voegenzijn verdeuveld. Daarvoor werden rekken met deuvelsaan de fundering bevestigd en ingestort. Na verharding,-+----------,I,I,I,I__.72320+9000,1,501 2150 18S0 I9S0 17501Dwarsdoorsnede overde verkeerstoren (onderstegedeelte)Langsdoorsnede verkeerstunnelHet bestek schreef voor het beton sterkteklasse B45voor. Controle had plaats door binnen 7 dagen na hetstorten kernen te boren en die bij 28 dagen tebeproeven. De resultaten voldeden ruimschoots aande eisen; er zijn maximumwaarden van 75 N/mm 2.Tussen betonspecie voor betontrein en slipformpaverzit geen verschil. Alleen bijde slipformpaver ligtdeconsistentie kritischer omdat het beton na hetpasseren van de bekisting niet mag vervormen. Pervracht is daarom steeds op het oog beoordeeld of despecie goed verwerkbaar was. Indien nodig werdenkleine aanpassingen doorgegeven aan de centrale.Met een slipformpaver worden dagprodukties gehaaldvan 1000 tot 1200 Met de betontrein wordt circa25 meter per uur gehaald (50 m3), dus 400 tot 500 m3per dag.Een betontrein omvat een serie machines, elk met eeneigen functie: spreiden, verdichten, afwerken.De betontrein is gekozen omdat hierbijgewerktwordt met vaste bekistingen waardoor de randenstrak en op hoogte komen te liggen. De onderlaagwerd aangebracht in een dikte van 0,20 m zodat 0,18mresulteerde voor de bovenlaag. Voorafgaand aan hetstorten van de bovenlaag werd de onderlaag met eenhark opengewerktvoor een optimale hechting.Ook hier werd nat-in-nat werd gewerkt.werden de voegen gezaagd.Om reflecterende scheuren uit de fundering in deverharding te voorkomen, is de cementgebondenfundering van hetzelfde dwars-en langsvoegenpatroonvoorzien als de betonverharding. De voegen liggenexact boven elkaar.De langsvoegen tussen de betonplaten zijn in verbandmet de nodige krachtsoverdracht voorzien vankoppeldeuvels. Werkwijze: gaten boren in de gestortestroken en daarin de koppeldeuvels vastlijmen.verkeerstorenEnkele kengetallen: de ronde toren is iets hoger dan100rn en heeft een diameter van lOm 3).De betonnen schacht met een hoogte van 84 m(laatste deel in staal) is met een glijbekisting gebouwd.Daarbij zijnalle tussenwanden meegegeleden terwijl90%van de sparingen in het glijproces werdmeegenomen.De schachtwand varieert om constructieve redenen indikte 4): tot lOm hoogte 450 mm in verband met10120+1250+_.__.__ __ __inklemmingsmoment, de midden bouw (tot 63 m) heeftgeen extreme belastingen waardoor de dikte werdbeperkt tot 300 mmo Ter plaatse van de bovenbouw(inklemmingsmoment kleine bordesvloeren) wordt dedikte weer 450 mm om bij de grote bordesvloeren teverdikken tot 600 mmo Vanwege geringere belastingenzijn de laatste 2 m 450 mm dik.De toren is gefundeerd op 85 in de grond gevormdepalen, diameter 0,55 m, lengte 16 m. Daarop is eenvoetplaat gestort van 26 m diameter en een dikte vanl,S rn aan de rand, verlopend naar 2,5 m onder deschacht. In deze fundering werd 1060 m3 betonverwerkt en 130 ton wapeningsstaal.FunderingsplaatEen van de aspecten die bij de bouw van defunderingsplaat een belangrijke rol speelde was hetbeperken van de warmteontwikkeling. Dit diendevooral om te grote temperatuurverschillen tijdens deverharding in de 1,50tot 2,50 meter dikke vloer tevoorkomen.Een te grote temperatuurgradiënt zou bijverderafkoelen te grote spanningen in dit constructieonder-deel veroorzaken.Uitgangspunten om de warmteontwikkeling zo laagmogelijk te houden zijn gezocht in zowel hetmengselontwerp als de uitvoeringsomstandigheden.Indit geval is er naar gestreefd om de uitvoering in dewinterperiode te plannen en daarbij gebruik te makenvan de lage (nacht)temperaturen.Berekeningen van de maximaal optredendebetontemperatuur leverden als resultaat dat eentemperatuurtoename van 25 à 30 oe tijdens deverharding zou kunnen optreden. Bijeen specietempe-ratuur van 10 oe, tijdens de uitvoering, betekent diteen maximale temperatuur van à 40 oe in deconstructie.Voor de betonspecie is hoogovencement 42,5 (klasseA) gekozen, bij een zo laag mogelijk cementgehalte.Voor het bereiken van de gewenste lage water-cementfactor in verband met dichtheid en duurzaam-heid is een superplastificeerder met vertragendewerking toegevoegd.De vertragende nevenwerkingwas nodig om hetmogelijk te maken de opeenvolgende lagen door tetrillen. Gezien de omvang van het stort kon tussen hetopbrengen van de verschillende lagen een aanmerkelijktijdsverschil optreden.Inde afwerklaag was dit niet meer nodig; daar isgezienook de lagespecie- en buitentemperaturen de doserings-grootte van de hulpstof aanzienlijk teruggebracht.Mengsels met een laag cementgehalte. in dit geval 290kg/m3, kunnen vooral bij lage temperaturen enigszinsgevoelig zijn voor bleeding.De mengselstabiliteit kan eenvoudig worden verhoogddoor het toepassen van voldoende fijn materiaal.Aan deze samenstelling is daarom 60 kg per m3poederkoolvliegas toegevoegd.Uit vooronderzoek was al gebleken dat de vliegas ookin combinatie met hoogovencement een positievebijdrage aan de sterkteontwikkeling leverde.De beoogde sterkteklasse B 35 werd ruimschootsgehaald.De druksterkteresultaten lagen tussen 47 en53 N/mm2.Glijbekisting voor de torenVoor het glijwerk van de toren (1400 m3) stonden 24dagen gepland. Het bestek schreef voor sterkteklasseB35 en milieuklasse 2, terwijl de toepassing vanpoederkoolvliegas toegestaan was. Voor de uitvoeringwas een verwerkbaarheid vereist van consistentiege-bied 3 (zetmaat circa 120- 140 mm). Ervaringen uithet verleden leren dat de schudmaat een mogelijkbetere indicatie geeft voor het gedrag van debetonspecie 'onder de trilnaald'.Voor de snelheid van glijden zijn de betonspecie- enbuitentemperaturen erg belangrijk. April 1989 waskouder dan normaal, wat leidde tot extra aanpassingenin de betonreceptuur. Aanleiding hiervoor, vanuituitvoeringstechnisch oogpunt, is het gegeven dat 6 à 7uur na het passeren van de glijbekisting, het betonafgewerkt moet zijn.Als 'stuurmechanisme' voor de aanvangssterkte isgekozen voor de uitwisseling van hoogovencementtegen portlandcement 52,5R (klasse C).De 'baslssamenstelling' van de betonspecie: 220 kghoogovencement 42,5 en 120 kg portlandcement52,5R. De verwerkbaarheid lagin consistentiegebied3, met streefwaarden van 130 mm voor de zetmaat en440 mm voor de schudmaat. terwijl de hoeveelheidfijn materiaal op 130 liter per m3 werd vastgesteld.Tijdens het glijden moest de samenstelling regelmatig""worden bijgesteld in verband met wisselendeweersomstandigheden die invloed uitoefenden op deglijsnelheden ende afwerking van het oppervlak.Dit gebeurde door het aandeel portlandcement 52,5Rin de samenstelling aan te passen en door warmaanmaakwater te gebruiken.De beginbindingen de warmteontwikkeling bij 20 oebedragen na 7 dagen voor hoogovencement 42,5:250 minuten en 235 J/gen voor portlandcement 52,5R100 minuten en 405 J/g.Onderwater betonvloer 2e Verkeers- enOV/fietstunnelDe functie van een onderwater betonvl.oer in detunnelbouw is het vormen van een dichte afsluitendelaagvan de bouwput die voldoende massa bezit omniet op te drijven als de bouwput is leeggepompt.Verder moet de vloer als grondslag dienen voor het tebouwen werk en een stempelfunctie vervullen voor dekuipwanden.Ten westen van en evenwijdigaan de bestaandeverkeerstunnel wordt de 2e verkeerstunnel gebouwd.De afstand tussen beide tunnels bedraagt 8 m.Oostelijk van de bestaande tunnel en eraanvastgebouwd. komt de Openbaar Vervoer annexfietstunnel.Omdat de start/landingsbaan die door de tunnel wordtgekruist slechts één jaar buiten gebruik kon wordengesteld, lagdaarmee de bouwtijd voor beide tunnelsvast.Gefaseerde bouwvande OVlfietstunnel (dewandrechts ;svandebestaandetunnel)De constructie van de verkeerstunnel: stalendamwanden heien (combiwanden), paalfunderingaanbrengen, ontgraven in 'den natte' en de onderwa-ter betonvloer storten. De vloer heeft tevens defunctie van definitieve vloerconstructie. Het dak,bestaande uit prefab liggersis opgelegd op decombiwanden en de tussenwand.De OV/fietstunnel (foto 5) had een andere constructie,omdat deze tegen de bestaande tunnel wordtaangebouwd. Hier is slechts één (tijdelijk) damwand-scherm geheid. Wanden en dak zijntegelijk ter plaatsegestort. Omdat de onderwater betonvloer snel ingebruik moest worden genomen ishier een snellerverhardende samenstelling gekozen dan bij deverkeerstunnel. Wel is gesteld dat de scheurgevoelig-heid niet mocht toenemen.Uitgangspunt bij het ontwerpen van onderwater betonis het verkrijgen van een samenhangend mengsel datniet uitspoelt bijhet storten. De meeste onderwaterstorten worden uitgevoerd met de Hop-dobber. Dit iseen stortapparaat bestaande uit een verticale stortbuismet een uitlopende mond die op het beton rust.De specie die uit de buis komt dringt het onderliggen-de beton zijdelingsweg. Isde vloer op hoogte, danwordt de Hop-dobber verschoven.Er is een tweede uitgangspunt voor onderwaterbetonvloeren: het vermijden van scheurvorming doorthermische krimp in de beginfaseen door ultdroglngs-krimp na afpompen en droogzetten van hettunneldeel. Dit betekent in de eerste plaats zo minmogelijkwater en daarmee zo weinig mogelijkcementtoepassen. Om een goed verwerkbare specie teverkrijgen, zijnwaterreducerende hulpstoffen nodig.Indit spanningsveld kan ook vliegasin bepaaldesamenstellingen een positieve rol vervullen.Berekeningen door de constructeur, soms onder-steund door rekenmodellen voor de verhardingsbe-heersing, bepalen of wapening in de vloer nodig is.Voor beide tunnels golden voor het onderwater betonde bestekseisen: sterkteklasse B25 en milieuklasse2.Bij de onderwater betonvloer van de OVlfietstunnelwas een snelle sterkteontwikkeling een vereiste ombouwtijd te 'winnen'. Uitgaande van milieuklasse 2resulteerde dit in eencementgehalte van 325 kg/m3·De uitgangsspecie had consistentiegebied 3, watonvoldoende is voor de uitvoering. Door het gebruikvan een plastificeerder is consistentiegebied 4 bereikt.De samenhang van de specie is verbeterd door dehoeveelheid 'fijn'te verhogen tot 150 I per m3.De vereiste druksterkte werd hiermee ruimschootsbehaald: gemiddelde over alle resultaten 38,5 N/mm2.Om de stabiliteit van een specie te kunnen beoorde-len, wordt in de praktijk gekeken naar de relatietussen zetmaat en schudmaat. Bij eenzetmaat van 200'hoort' normaliter een schudmaat van 560 - 580 mmoDoor de extra hoeveelheid fijn wordt de stabiliteitverhoogd, dit heeft een wat lagere schudmaat totgevolg:520 mmoVoor de onderwaterbetonspecie van de TweedeVerkeerstunnel is minder cement toegepast,300 kg/m3. Aan dit mengsel is 40 kgvliegastoegevoegdom de stabiliteit van de specie te handhaven.Deze samenstelling leverde een gemiddelde sterktevan39,0 N/mm2·Door de nadruk te leggenop het vermijden vanscheurvorming en het beperken van de warmteont-wikkeling,is besloten de eis voor de water-bindmiddelfactor iets te verruimen ten opzichte vande eis van milieuklasse2 (max wbf = ontwerpwbf= 0,55).De op basis van alle beproevingen gemeten wcfbedroeg gemiddeld 0,557.UitvoeringIn minder dan één jaar is voor beide tunnels circa55.000 m3 beton verwerkt, waarvan een kleine 30.000m3 onderwater beton.De sterkteontwikkeling is inbeide tunnels gevolgd metde methode van gewogen rijpheid. Voor beidemengsels waren ijkgrafiekengemaakt (fig. 6).Op basis van de uitkomsten werd het moment bepaaldwaarop met het afpompen van het water in hetbetreffende tunnelvak kon worden begonnen.Metingen van de verwerkbaarheid over 15storten vancirca. 2000 m3 geven het volgende resultaat:gemiddelde zetmaat: 200 mm;gemiddelde schudmaat520 mmodriesporige ondergrondse station ligtongeveerhalverwege.Rond de eeuwwisseling moet hier een viersporigtraject zijngerealiseerd met een zesspong onder-gronds station. Kosten van dit werk f 600 miljoen,ofwel f 100 miljoen per km.Over het grootste gedeelte (4,5 km) wordt de nieuwetweesporige tunnel los van de bestaande tunnelgebouwd. Bij de uitbreiding van het ondergrondsestation moet de nieuwe tunnel met de oude wordenverbonden. Dit betekende het verwijderen van debestaande tunnelwand over een lengte van bijnaI kilometer.Doordat in de bestaande tunnel een vaste spoorstaaf-verbinding met de tunnelvloer aanwezig is en in denieuwe tunnel gewerkt gaat worden met eenballastbed, ontstond een hoogteverschil tussen debeide tunnelvloeren van 430 mm 7).Om een waterdichte aansluitingte krijgen tussenbestaande tunnelvloer en de onderwater betonvloer,is in de teen colloïdaal beton toegepast. Dit colloïdaalbeton werd direct na het storten van het onderwaterbeton aangebracht. Met een gaasraam werd de specieop z'n plaats gehouden.Een deel van de op die manier gevormde nok is in eenlatere fase gesloopt, voorafgaand aan het storten vande constructievloer.De keuze voor colloïdaal beton houdt verband methet feit dat de Hop-dobber niet in staat is zo dicht bijde bestaande tunnel te komen, waardoor holten en40EE3020110Schipholspoortunnel500 1000Gewogen Rijpheid·2000 3000 4000 60008000Regressielijn :IJklijnNS heeft de verdubbeling van de Schipholspoortunnelopgenomen in het toekomstplan Rail 2.1. De bestaandetweesporige tunnel is bijna6 km langen hetVoorbeeld vaneenijkgrafiek gebaseerd op eenbetonsamen-stelling met 300 kglm3 Cemij hoogovencement 42,5 envliegas 40 kglm3""Spoortunnel inaanbouw (vanuit het noorden gezien)Overig betonwerk vande tunnelDe spoortunnel wordt grotendeels ter plaatse gestortHet is bekend dat bijhet storten van tunnelwanden opeen reeds verharde vloer maatregelen nodig zijn omde optredende hydratatiespanningen en de daarmeesamenhangende scheurvorming te beheersen. Er zijnverschiilende mogelijkheden om de kans opscheurvorming aanvaardbaar klein te houden.Een praktische oplossing is het inwendig koelen van deconstructie (instorten van koelbuizen).De procedure hiervoor is:op basis van eenvoorgestelde beton samenstelling wordt eenkoelberekening gemaakt, met de bijbehorendeadiabaat, de verwachte buitentemperatuur, windsnel-heid en de soort bekisting.Uit deze berekening volgt de benodigde koelcapaciteit,vertaald in aantal en plaats van de buizen alsmede dedoorstroomsnelheid en temperatuur van hetkoelwater. De koelbuizen (diameter 28 mrn,wanddikte 1,25 mm) worden op supporten geplaatstin het midden van de wand. Controle van ligging enwerking is noodzakelijk. De dag voor het stortenwordt het systeem afgeperst tot 5 bar om eventuelelekkages op te sporen. Ook de koelinstallatie wordtgecontroleerd.Tijdens het storten wordt de temperatuurontwikke-linggemeten in het verse beton en in de vloer viathermokoppels. Infiguur 9is de ligging van dekoelbuizen en de meetpunten aangegeven. Bovendienworden de ingangs-en uitgangstemperatuur van hetkoelwater bepaald.(foto 8). Alleen bijde kruisingvan één van destart/landingsbanen, de Buitenveldertbaan (zie ookI), heeft men een andere bouwwijze gekozen.In een aansluitend gedeelte van de tunnelsleufzijn viertunnelelementen geprefabriceerd. Na opdrijven enverslepen zijn de elementen op hun definitieve plaatsafgezonken. De bovenliggende start/landingsbaan konhierdoor na korte tijd weer ingebruik wordengenomen.De tunnel wordt opgebouwd uit moten van circa 20 mlengte. Zoals gebruikelijkworden eerst de vloermotengestort en vervolgens in één stort de wanden en hetdak. Het betonwerk hiervoor vereist een duidelijkeprocescontrole met afgebakende verantwoordelijkhe-den. De grondslag voor deze procescontrole isbeschreven in het bestek, in werkmethoden, in eenstortplan en in een koelplan. Verder zijn er naastlig-gende procedures uitgewerkt voor betonsamenstel-ling, kwaliteitscontrole, ijkgrafieken, sterkteontwikke-lingen de koeling.Uitgangspuntvoor de specie: sterkteklasse B25, eencombinatie van hoogovencement 42,5 en portlandce-ment 52,5R. Zetmaat 220 mm, korrelgroepgrind 432 rnrn, maximale uitspoeling 5%.In totaal is een paarhonderd m3 colloïdale betonspecie verwerkt.onvolkomenheden in de aansluitingzouden ontstaan.Colloïdale betonspecie bezit een grote samenhang en'kruipt' dankzijde plasticiteit, letterlijk overal heen.Door met behulp van een nok een overhoogte tecreëren, vloeit de specie nog beter uit en zal over denoodzakelijke lengte een goede aansluitinggeven.I .+Detail aansluiting bestaande spoortunnel met onderwaterbetonen colloïdaal beton'"48 60 72meetpunten: 1 -_. cud beton21pijp3-r--o-r-r.dek3624o 12(uren)505»>:0503I1100900s800meetpunt 2500Plaats vande koelbuizen en de thermokappels in detunnelwandTemperatuurverloop ingestorte tunnelmoot; na circa 60 uurwordt het koelen gestoptMet het koelen wordt al begonnen voor de aanvangvan het stort. Twee criteria zijn bepalend voor heteinde van de koeling:- de koeling maggestopt worden als de gemetenbetontemperatuur 3 °C lager is dan de op diezelfdeplaats gemeten maximum temperatuur;de koeling moetgestopt worden voordat degemeten betontemperatuur tussen de koelbuizenlager wordt dan de temperatuur van het verhardebeton waar tegenaan wordt gestort.Controle van de temperatuur na het stoppen van dekoeling blijftnodig om vast te kunnen stellen of detemperatuur niet alsnog te hoog oploopt (fig. 10). Alsdit het geval is, kan bijvoorbeeld gedurende 24 uurnog op halfdebiet worden gekoeld. Tijdens de warmejulidagenvan 1994 was de buitentemperatuur op eenbepaald moment opgelopen tot 35 oe. De capaciteitvan de koelaggregaat moest tot het maximumopgevoerd worden om de optredende temperaturenbeneden de maximum toelaatbare waarde te houden.ColofonBETONlEK is een praktijkgericht voorlichtingsbladop het gebied van de betontechnologie en verschijnt10 keer per jaar.Uitgave: Stichting BetonPrismapostbus 3532, 5203 DM 's-HertogenboschRedactie: 073 - 40 12 22Abonnementen: 073 - 40 12De Stichting BetonPrisma is een initiatiefvan deVereniging Nederlandse Cementindustrie (VNC).Overname van artikelen en illustraties is toegestaan,onder voorwaarde van bronvermelding.Abonnementsprijzen:Nederland f 26,50Belgiëf 27,50andere landen fAbonnementen lopen per kalenderjaar en wordenautomatisch verlengd, tenzij voor I decemberschriftelijk wordt opgezegd.ISSN

Reacties